Quando si allineano rulli per cartiere per stampa o film lines l'allineamento più critico è quello del parallelismo orizzontale, mentre quello verticale può essere facilmente misurato usando una livella.

La prossima parte è dedicata a suggerimenti per scegliere un riferimento e una procedura passo-passo per il piazzamento della strumentazione laser per poi procedere con l'allineamento dei rulli.

Il metodo tradizionale per l'allineamento dei rulli generalmente usa riferimenti a pavimento posti a lato della macchina.

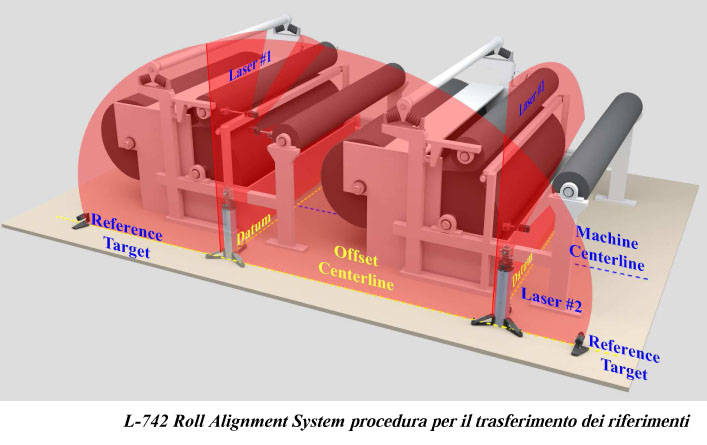

L-742/L-732 offre la possibilità di usare questi riferimenti partendo da un rullo di riferimento o principale.

I Riferimenti a pavimento sono generalmente posti su di un sottile

pavimento in cemento, quasi mai coperti ci si passa sopra e si rovinano.

Ma il fatto più importante è che si muovono con le piastre del pavimento

e raramente mantengono la loro posizione rispetto alla macchina.

L'utilizzo dei riferimenti a pavimento, se non ben controllati, porta generalmente ad un significativo errore di allineamento.

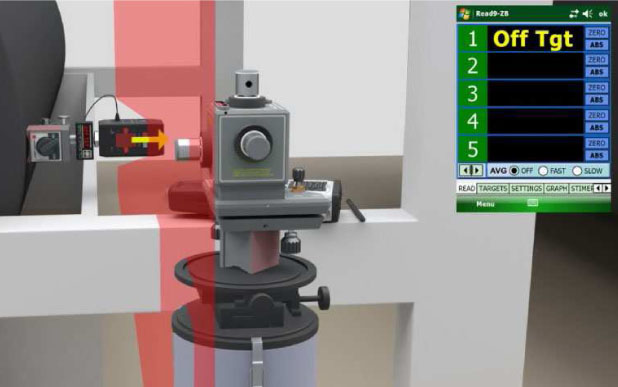

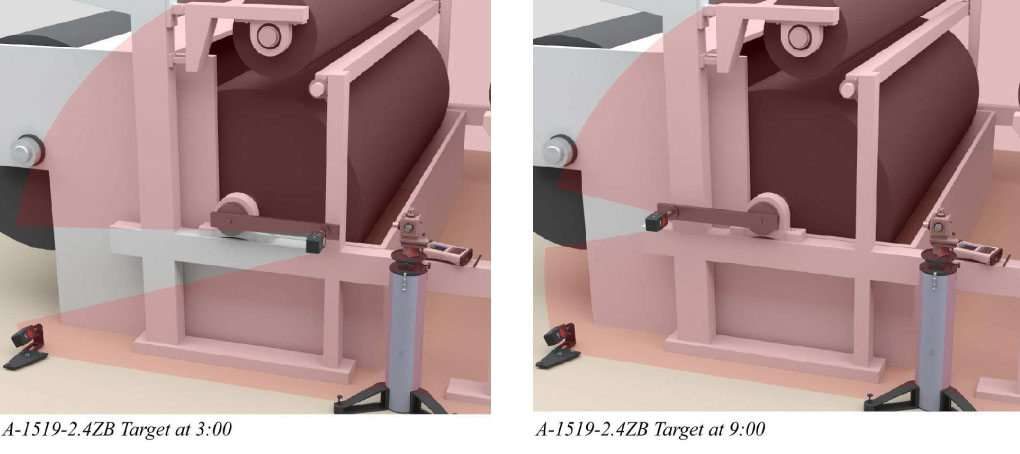

Descriviamo come allineare il laser su di un rullo di riferimento: usare l'L-742 o L-732 è come avere due pareti di luce di 30 metri di raggio, perpendicolari tra loro e perfettamente piane.

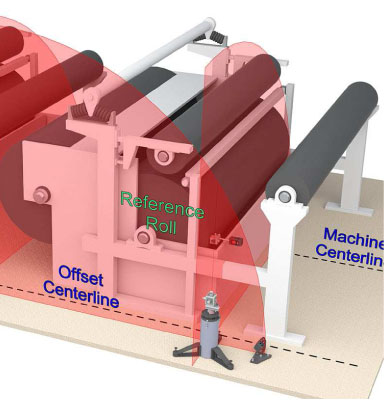

1- Porre il laser sul suo supporto L-106 al lato del rullo di riferimento e di fianco alla macchina e livellarlo.

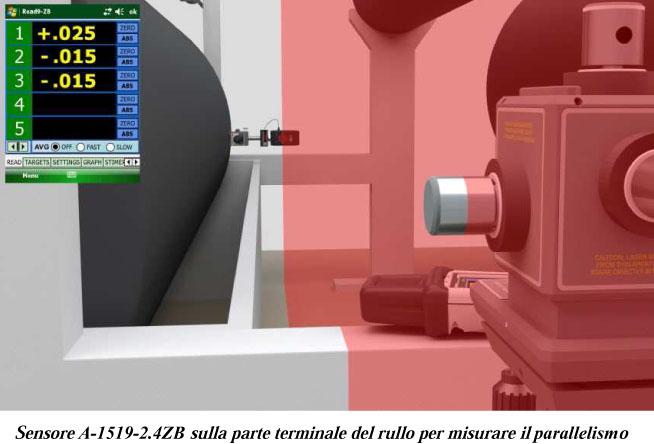

Il piano laser #1 del laser L-742 dovrebbe essere a circa 150 mm dal lato del rullo in modo da avere spazio per il sensore A-1519-2.4 ZB per misurare il rullo.

2-Porre il sensore #1 A-1519-2.4ZB sul rullo di riferimento orizzontalmente, alla minima

distanza dal laser e marcare la posizione sul rullo.

far scivolare la base magnetica lentamente

su e giù(o ruotare il rullo) finchè la bolla è centrata.

Questo pone il sensore sulla parte più sporgente del rullo e perfettamente orizzontale.

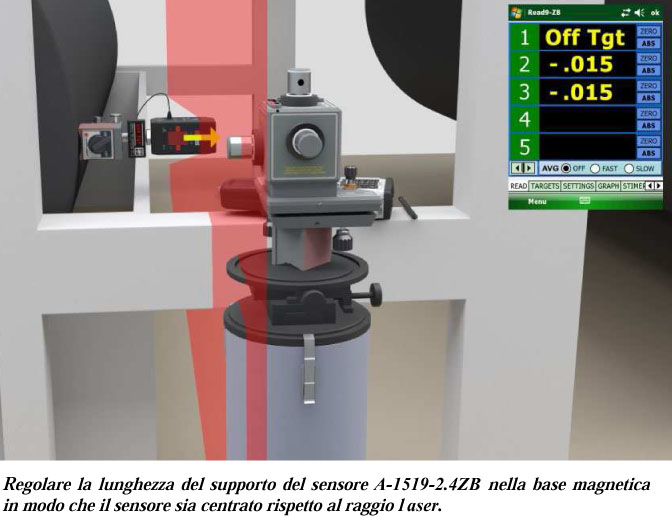

3- Regolare la lunghezza del sensore allentando la vite e facendo scorrere il gambo in dentro o in fuori la base magnetica fino a che il sensore non vede il piano laser.

4- Azzerare il valore indicato dal sensore sul display. Quindi muovere il sensore sulla parte finale del rullo.

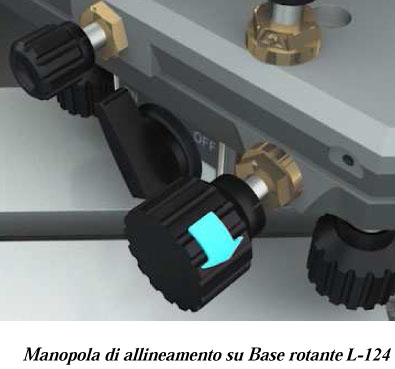

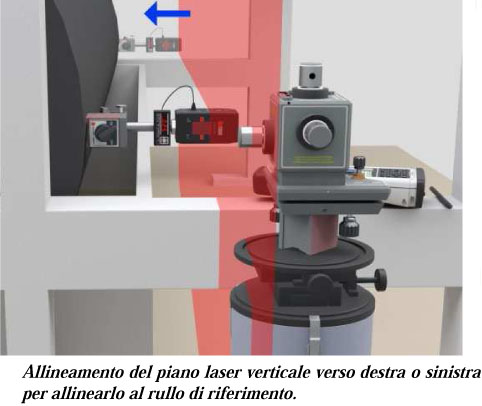

5- Allineare il laser al rullo ruotando il Piano Laser verticale girando il pomello orizzontale fino

a che il sensore non

legga 0 sul punto finale. Muovere il sensore indietro sul punto iniziale, azzerare e ripetere il processo fino a che il

sensore non legge zero in entrambe le posizioni, il che necessita normalmente di due o tre tentativi.

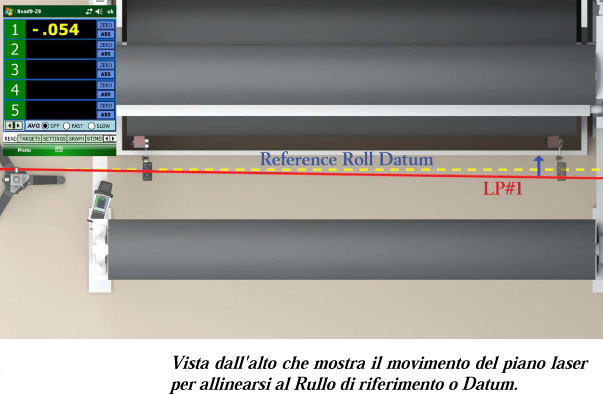

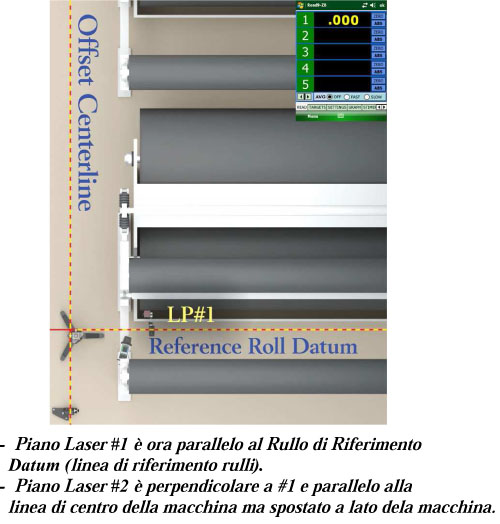

6- Il piano laser è ora parallelo al rullo di riferimento.

7- Siccome LP#2 è perpendicolare a LP#1, LP#2

diventa il riferimento offset centerline della macchina.

Questo offset centerline ha un campo

di 30 metri in entrambi i

lati del laser e può essere trasferita

quante volte è necessario

per allineare anche gli impianti

più lunghi.

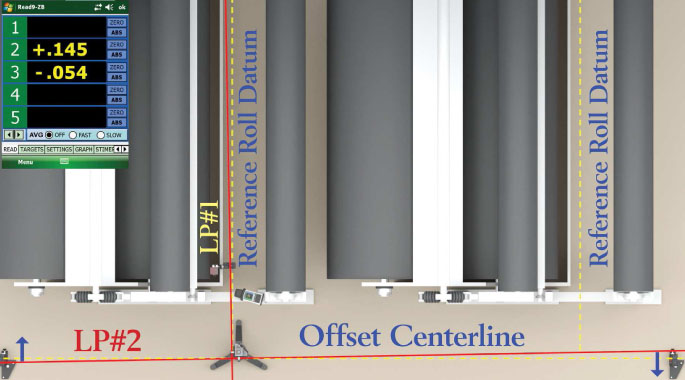

8- Porre il sensore #2 e #3 sugli appoggi a terra su entrambi i lati della macchina e regolarli fino a che il laser illumini il centro della finestra dei sensori. Far ruotare LP#2 e azzerare i valori sul display fissando il riferimento offset center line.

Questi sensori non devono essere più toccati durante il resto dell'allineamento.

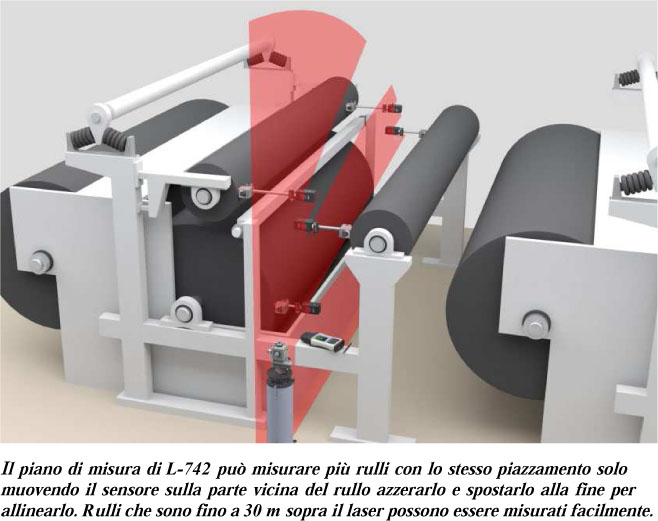

9- Per verificare il parallelismo di una sezione di rulli, muovere L-742 e il supporto L-106 lungo l'offset

centerline lungo la sezione di macchina desiderata e posizionare il laser in modo che il piano LP#1 sia a circa 150 mm dal rullo che si

desidera misurare. Livellare il laser.

10-Regolare la rotazione della base

del laser così che LP#2 si sposti in modo che entrambi i sensori #2 e #3 mostrino lo stesso numero. LP#2 è

ora parallelo alla offset centreline

Nota: La lettura non deve essere

zero, ma solo lo stesso numero e lo

stesso segno.

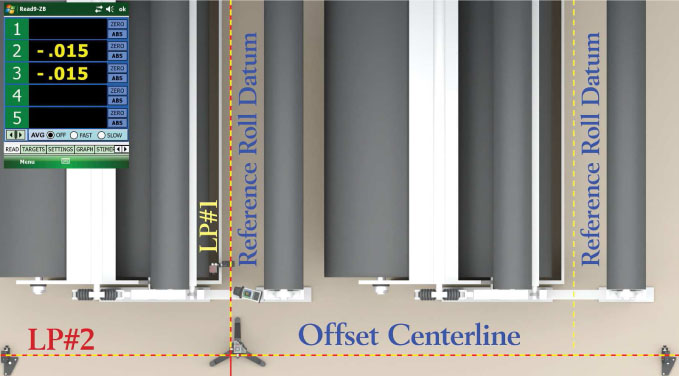

11- Per misurare uno dei rulli per il parallellismo porre il sensore #1 orizzontalmente sul rullo, vicino

al laser.

Regolare il supporto

per porre il piano laser nel centro

della finestra del sensore. Ruotare

la base magnetica, su e giù,

fino a che la livella non sia zero.

Azzerare il sensore #1 display.

12- Muovere il sensore #1 alla fine del rullo. Il valore risultante è la misura del parallelismo di questo rullo relativamente al rullo di riferimento. In questo caso, un +

nella lettura significa la fine del rullo è spostato a destra di 0,25.

Per allineare, regolare il rullo fino a che il display indica zero,

il che significa che il rullo è allineato parallelo al rullo di riferimento.

13- Siccome il laser genera un piano,

i rulli nella stessa sezione macchina

che sono fino a 30m sopra il laser

e sono distanti non più di 700mm,

in orizzontale, dal piano laser ,

possono essere misurati, per parallellismo senza spostare il laser.

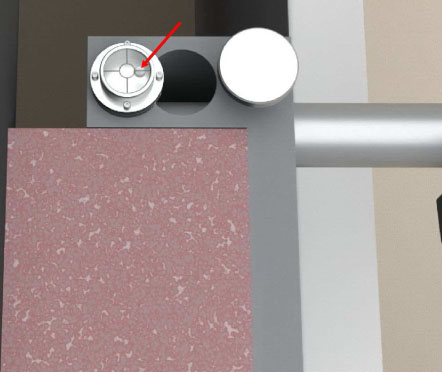

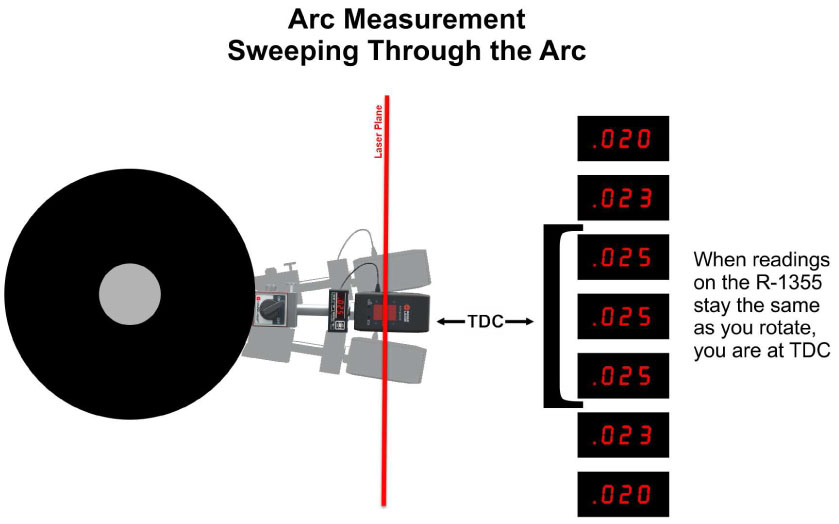

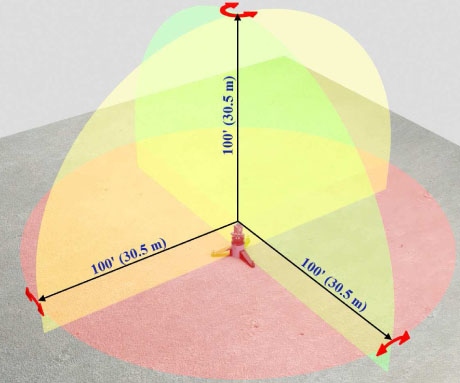

Misura del Punto Morto Superiore (PMS) - Ricerca del Valore Massimo in un arco (RVM)

Per misurare rulli difficili da raggiungere che sono più distanti o hanno un raggio superiore a 700mm può essere usato

il sistema della Ricerca del Valore Massimo per ottenere risultati più accurati. In questo metodo anzichè usare la bolla,

il sensore è mosso su di un arco per trovare il Punto Morto Superiore(PMS), il punto più alto che è tangente al piano laser. Per fare questo, il sensore è attaccato al rullo ed è ruotato lentamente (o fatto scivolare) finche il valore massimo viene determinato (vedere la procedura quì sotto).

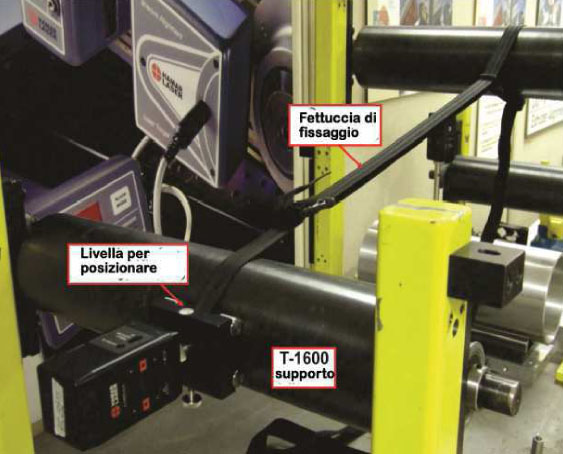

1- Utilizzare un sensore A-1519- 2.4ZB con base magnetica o usare T-1600 come descritto sotto.

Assicurarsi che la livella sia centrata, che indica di essere vicini a PMS (Punto Morto Superiore)

2- Scivolare lentamente (o ruotare il rullo) il magnete (o fissaggio T-1600) attorno al rullo in una direzione mentre guardate il display. Se notate che il valore letto decresce, fermatevi e ruotate nella direzione opposta.

Vedrete il valore visualizzato nel display crescere. Se continuate a dondolare sull'arco, noterete che il valore smette di crescere per un breve tratto o periodo di tempo, e se continuate a ruotare nella stessa direzione

allora noterete che il valore comincerà ancora a diminuire.

3- La massima lettura avviene quando il sensore è al PMS. Questo è il valore da registrare come misura per questo punto.

4- Questo metodo è adatto per rulli con raggio o distanza

fino a 2 m.

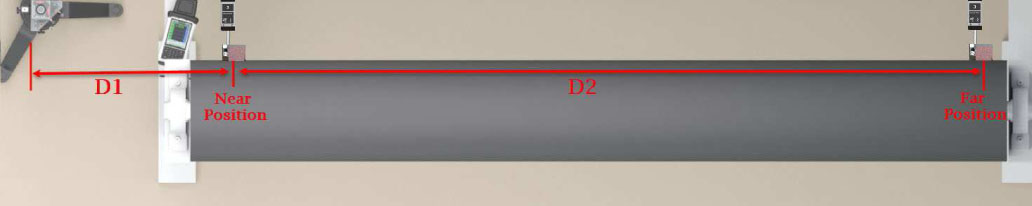

Spesso nell'allineamento dei rulli, il laser deve essere posto lontano dal bordo macchina. In questo caso, il normale

processo di allineamento diventa troppo laborioso. In questo caso useremo la Formula di Allineamento Remoto.

Valore da impostare= -1* (D1/D2) * Lettura remota, dove:

D1 = distanza dal laser al punto di misura vicino (posizione del sensore sul rullo in posizione vicina al laser).

D2 = distanza tra il punto di misura vicino e il punto di misura lontano o remota, sul rullo.

Lettura remota= il valore letto sul display in posizione lontano con sensore preventivamente azzerato vicino..

Dopo aver calcolato il valore da impostare riposizionare il sensore lontano. Regolare LP#2 su L-742 fino a leggere

il valore calcolato. Quando il sensore viene riposizionato vicino vedrete lo stesso valore.

Questo significa che siete allineati. Più precise sono le misurazioni di distanza migliore sarà l'allineamento ottenuto.

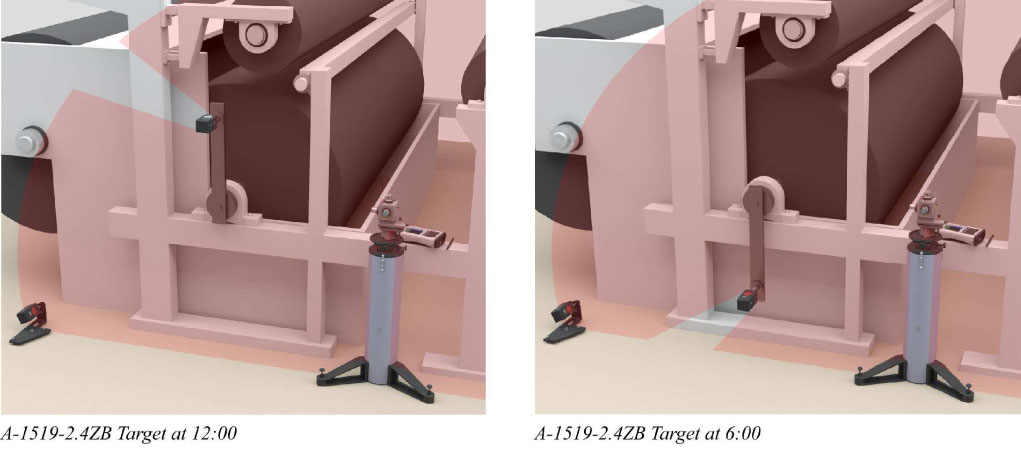

1- Ci sono rulli il cui lato è impossibile da raggiungere con il sensore. In questo caso, attaccare una barra (tram) all'asse del rullo e attaccare il sensore A-1519 2.4ZB alla estremità. Ruotare a ore 12.00 e azzerare il display.

Poi ruotare a ore 6:00 e la deviazione sarà l'errore di livello perchè il laser è stato allineato con le bolle.

2- Per il parallelismo orizzontale ruotare l'albero a ore 3:00 e azzerare. Poi ruotate a ore 9:00 e questo valore

è il parallelismo con il rullo di riferimento.

Nota: Se il raggio della barra tram è 500 mm e la differenza di lettura è 0.25 mm, allora avremo un

errore di parallelismo di 0.25 mm/m. se il rullo è lungo 4.5 m, allora significa che la parte estrema

del rullo è fuori allineamento di 1.14 mm relativamente al rullo di riferimento.

Per verificare il livellamento in applicazioni con molti rulli vicini allo stesso livello, è possibile passare al modello L-743

o L-733 Triple scan laser, il quale aggiunge un piano laser orizzontale ai 2 piani verticali presenti nei modelli L-742 e L-743.

Per livellare un rullo, viene livellato il laser e un sensore è posto

su di un lato del rullo e azzerato usando il metodo del PMS. Il

sensore è spostato dall'altro lato del rullo e misurata la variazione

di livello.

Se entrambe le letture sono zero, allora il rullo è allineato. Altrimenti, può essere portato a livello, usando il sensore, portando a zero il valore indicato dal sensore.

T-1600 supporto per rulli non magnetici è per rulli in alluminio, gomma e acciaio inox. E' anche disponibile T-1601 per spazi ridotti Supporto/Tram bar, che usa due sensori A-1519 2.4 ZB per misurare l'allineamento in spazi ristretti. La procedura illustrata in basso descrive come utilizzare il supporto T-1600.